注塑制品的翘曲变形是注塑加工过程中常见的质量问题,其原因涉及到模具结构、塑化阶段、充填及冷却阶段、脱模阶段、塑收缩、残余热应力、金属嵌件等多个方面。下面将从这些方面展开深入讨论。

一、模具的结构对注塑制品翘曲变形的影响

模具结构设计不合理会导制品翘曲变形。浇注系统、冷却系统和顶出系统的设计都会影响制品的形状和质量。合理设计模具结构,确保均匀的冷却和顶出,可以减少翘曲变形的发生。

1. 浇注系统:

- 在设计浇口时,考虑使用多个点浇口或薄膜型浇口,以减少翘曲变形的风险。

- 确保浇口的位置、形式和数量能够使熔体在模腔内充填更加均匀,减少内部应力的产生。

- 使用多浇口可以缩短熔体的流动距离,使熔体密度更均匀,减少内应力,降低塑件变形的可能性。

2. 冷却系统:

- 确保模具型腔、型芯的温度趋于平衡,避免温度差异过大导致塑件收缩不均匀。

- 布置冷却水孔时,使水孔之间的距离尽可能小,保持型腔壁温度均匀一致。

- 每个冷却回路的水道长度应小于2米,设置数条冷却回路,进口位于出口附近对于长条形塑件采用直通型水道。

3. 顶出系统:

- 设计顶出系统时力求与脱模阻力平衡,避免顶出力不平衡造成塑件变形。

- 顶出杆的截面积宜过小,以防止塑件受力过大导致变形。

- 布置顶出杆时靠近脱模阻力大的部位,尽可能多设顶出杆以减少总体变形。

- 对于生产深腔薄壁的塑件,虑采用多元件联合或气(液)压与机械式顶出相结合的方式,以减少变形风险。

二、塑化阶段对制品翘曲变形的影响

塑化阶段即由玻璃态料粒转化为粘流态熔体的过程(培训时讲过原料塑化的三态变化)。在这个过程中,聚合物的温度在轴向、径向(相对螺杆而言)温差会使塑料产生应力;另外,注射机的注射压力、速率等参数会极大地影响充填时分子的取向程度,进而引起翘曲变形。

三、充填及冷却阶段对制品翘曲变形的影响

熔融态的塑料在注射压力的作用下,充入模具型腔并在型腔内冷却、凝固。此过程是注射成型的关键环节。在这个过程中,温度、压力、速度三者相互耦合作用,对塑件的质量和生产效率均有极大的影响。较高的压力和流速会产生高剪切速率,从而引起平行于流动方向和垂直于流动方向的分子取向的差异,同时产生“冻结效应”。“冻结效应”将产生冻结应力,形成塑件的内应力。

温度对翘曲变形的影响体现在以下几个方面:

(1) 塑件上、下表面温差会引起热应力和热变形;

(2) 塑件不同区域之间的温度差将引起不同区域间的不均匀收缩;

(3) 不同的温度状态会影响塑料件的收缩率。

四、脱模阶段对制品翘曲变形的影响

塑件在脱离型腔并冷却至室温的过程中多为玻璃态聚合物。脱模力不平衡、推出机构运动不平稳或脱模顶出面积不当很容易使制品变形(前面已经讲过)。同时,在充模和冷却阶段“冻结”在塑件内的应力由于失去外界的约束,将会以“变形”的形式释放出来,从而导致翘曲变形。

五、塑料收缩对翘曲变形的影响

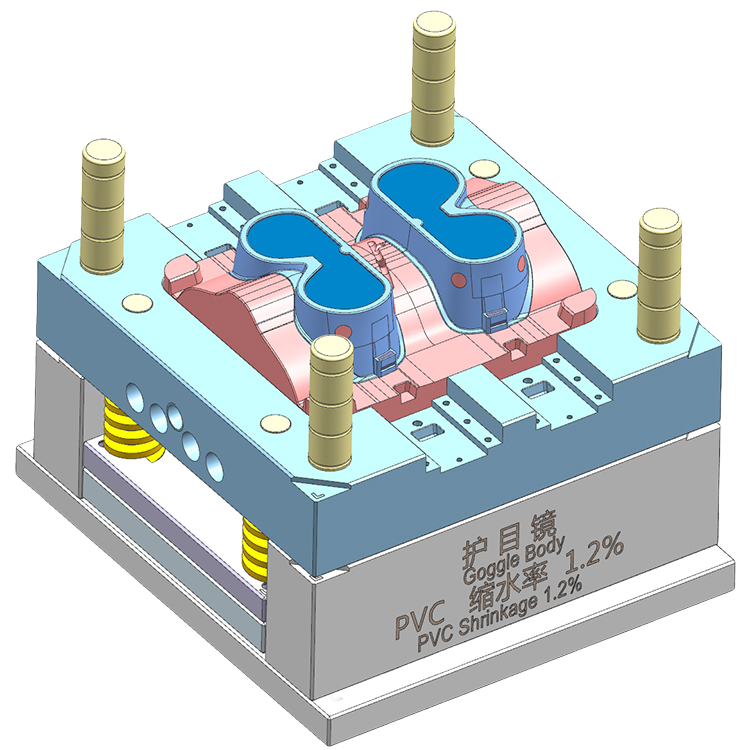

注塑制品翘曲变形的直接原因在于塑件的不均匀收缩。如果在模具设计阶段不考虑填充过程中收缩的影响,则制品的几何形状会与设计要求相差很大,严重的变形会致使制品报废(即收缩率的问题)。

除填充阶段会引起变形外,模具上下壁面的温度差也将引起塑件上下表面收缩的差异,从而产生翘曲变形。对翘曲分析而言,收缩本身并不重要,重要的是收缩上的差异。

在注塑成型过程中,熔融塑料在注射充模阶段由于聚合物分子沿流动方向的排列使塑料在流动方向上的收缩率比垂直方向的收缩率大,而使注塑件产生翘曲变形(即各向异性)。

一般均匀收缩只引起塑料件体积上的变化,只有不均匀收缩会引起翘曲变形。结晶型塑料在流动方向与垂直方向上的收缩率之差较非结晶型塑料大,而且其收缩率也较非结晶型塑料大,结晶型塑料大的收缩与其收缩的异向性叠加后导致影响结晶型塑料件翘曲变形的倾向较非结晶型塑料大得多

六、残余热应对制品翘曲变形的影响

在注射成型过程中,残余热应力是引起翘曲变形的一个重要因素,而且对注塑制品的质量有较大的影响。由于残余热应力对制品翘曲变形的影响非常复杂,这里就不赘述。。

七、金属嵌件对制品翘曲变形的影响

对放嵌件的注塑制品,由于塑料的收缩率远比金属的大,所以容易导致扭曲变形(有的甚至开裂);为减少这种情况,可先将金属件预热(一般不低于100℃),再投入生产。

影响注塑制品翘曲变形的因素有很多,模具的结构、塑料材料的热物理性能以及成型过程的条件和参数均对制品的翘曲变形有不同程度的影响。因此,对注塑制品翘曲变形的处理必须综合考虑上述因素。如果对注塑制品翘曲变形有更深一步的了解,欢迎继续关注我们泓美模塑的博客。

联系人:叶小姐

联系电话:0086-15867668057

联系E-mail:3527145118@qq.com

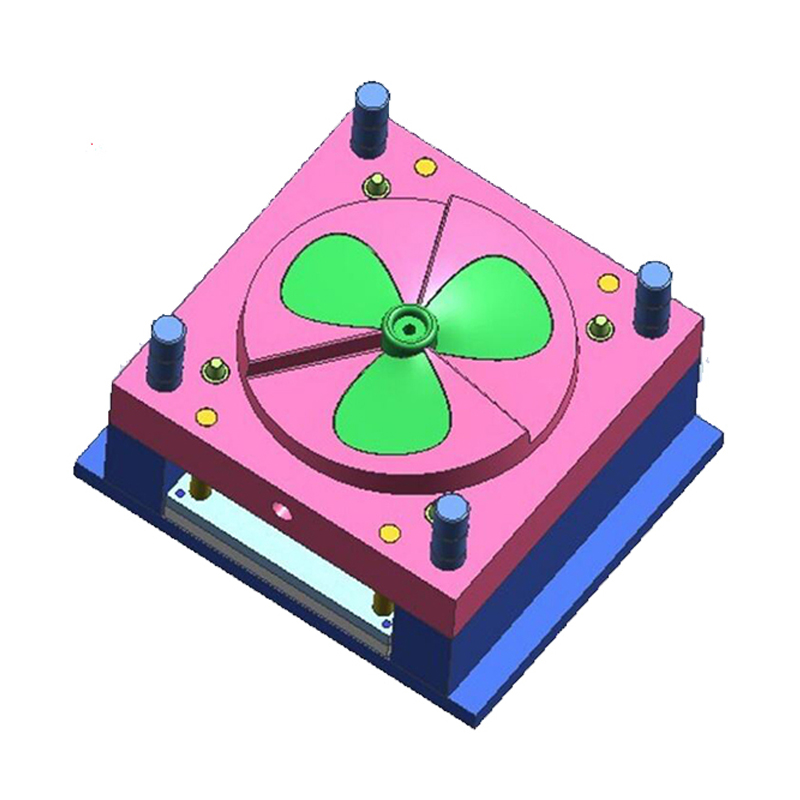

家电注塑成型模具——电风扇叶片模具

家电注塑成型模具——电风扇叶片模具

折叠盆模具开模与注塑工艺详解

折叠盆模具开模与注塑工艺详解

泓美公司:高端注塑模具的卓越之选

泓美公司:高端注塑模具的卓越之选

模芯与模仁的区别及其在模具制造中的作用

模芯与模仁的区别及其在模具制造中的作用