在现代制造业中,折叠盆作为一种方便实用的产品,在家庭生活和户外活动中广泛应用。其生产过程中,模具的设计与制造以及注塑工艺的选择至关重要。本文泓美模塑将详细探讨折叠盆模具的开模过程及注塑工艺的关键环节。

1. 设计阶段

折叠盆模具的设计是开模过程中的第一步,关键在于以下几个方面:

· 产品设计分析:了解折叠盆的使用功能和设计要求,例如,折叠功能的结构设计、尺寸要求等。

· 模具结构设计:设计出适合折叠盆生产的模具结构,包括分型面、冷却系统、排气系统等。

· 材料选择:选择合适的模具钢材,例如P20、H13等,这些材料需要具备高耐磨性和良好的加工性能。

2. 制造阶段

制造模具时,主要步骤包括:

· 模具加工:利用数控机床(CNC)进行精密加工,确保模具的各个部件达到设计规格。

· 模具组装:将加工好的模具部件进行组装,调试各个组件的配合度。

· 测试与调整:进行初步的模具试模,检测产品的成型情况,及时调整模具以解决出现的问题。

注塑工艺是将原材料通过模具成型为最终产品的过程。折叠盆的注塑工艺主要包括以下几个环节:

1. 原材料准备

折叠盆常用的原材料为聚丙烯(PP),其优点包括耐化学性、良好的成型性以及优异的耐冲击性。原材料在注塑前需要进行干燥处理,以去除水分,防止成型过程中的气泡和缺陷。

2. 注塑机设置

注塑机的设置是确保产品质量的关键因素,包括:

· 温度控制:设定适合的熔融温度和模具温度,通常聚丙烯的熔融温度在180-220°C之间。

· 注射压力与速度:调整注塑机的注射压力和速度,以确保熔融材料均匀填充模具。

· 冷却时间:根据产品的厚度和复杂程度设定适当的冷却时间,避免产品翘曲和变形。

3. 成型过程

在注塑过程中,熔融的塑料材料被注入模具腔体中,通过冷却固化形成折叠盆。成型过程需要注意以下几点:

· 填充均匀:确保熔融塑料均匀填充模具腔体,避免出现空洞或缺料现象。

· 控制冷却:均匀的冷却能够减少产品的内应力,避免成品变形。

· 脱模顺畅:模具的设计应保证折叠盆能够顺利脱模,减少产品损伤。

4. 后处理

成型后的折叠盆需要进行必要的后处理,包括:

· 去除飞边:去掉注塑过程中产生的多余塑料边缘。

· 检验质量:检查产品的尺寸、外观及其他性能指标,确保符合设计要求。

· 打包准备:将合格的折叠盆进行包装,准备出货。

折叠盆的生产过程涉及模具的精细设计与制造以及高效的注塑工艺。泓美通过精确的模具开模与严格的注塑过程控制,可以生产出高质量的折叠盆产品。了解这些工艺细节对于提高生产效率、降低生产成本及保证产品质量至关重要。随着技术的进步和市场需求的变化,未来的折叠盆生产工艺将不断创新与完善。

联系人:叶小姐

联系电话:0086-15867668057

联系E-mail:3527145118@qq.com

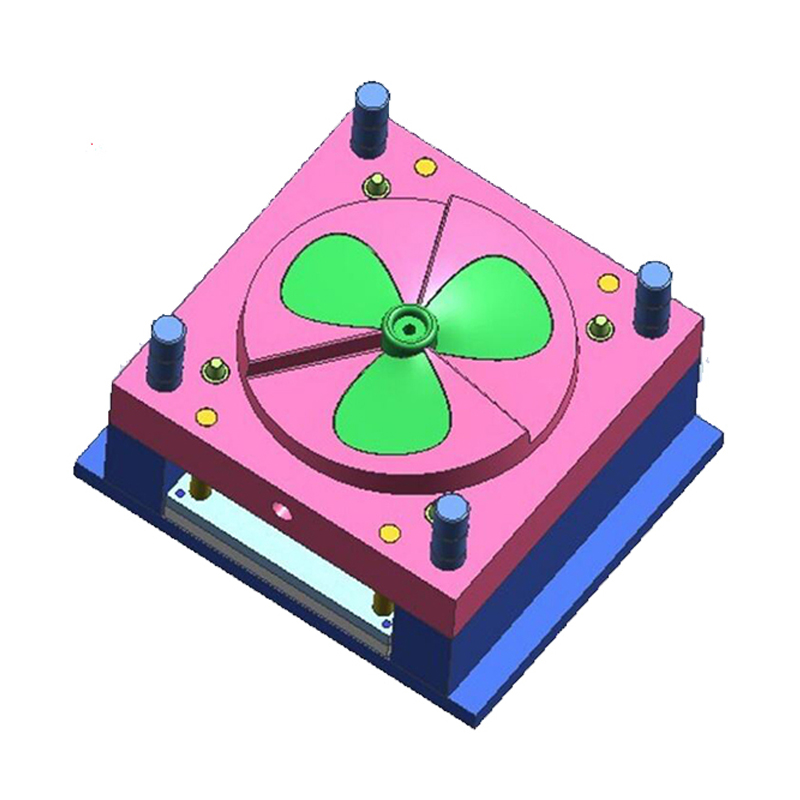

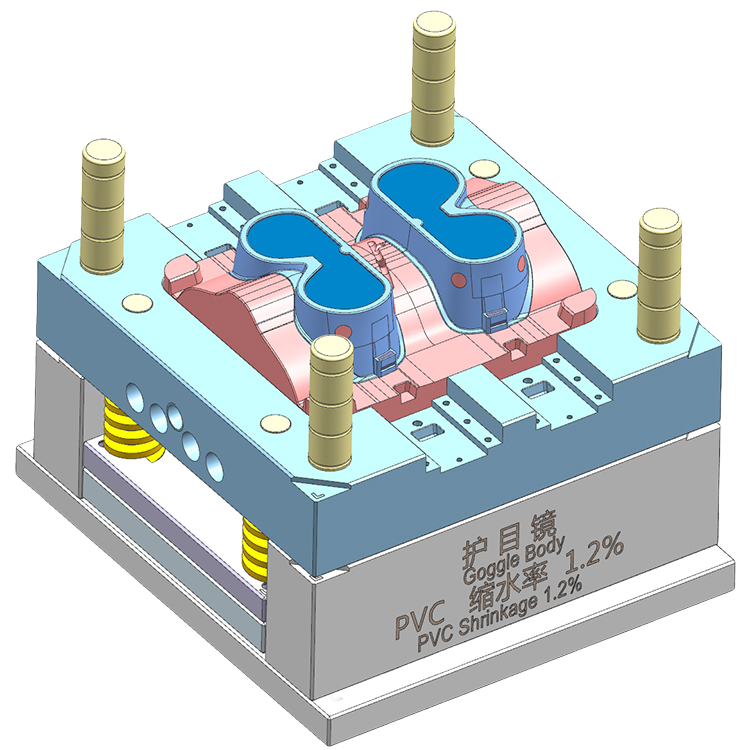

家电注塑成型模具——电风扇叶片模具

家电注塑成型模具——电风扇叶片模具

折叠盆模具开模与注塑工艺详解

折叠盆模具开模与注塑工艺详解

泓美公司:高端注塑模具的卓越之选

泓美公司:高端注塑模具的卓越之选

模芯与模仁的区别及其在模具制造中的作用

模芯与模仁的区别及其在模具制造中的作用