H13模具钢如何热处理硬度才能达到58℃?

1. 淬火(Quenching):将经过加热的H13模具钢快速冷却至适当的温度,通常是在约1000°C至1050°C的温度范围内进行。这将导致钢材的晶粒结构变为马氏体,提高硬度。

2. 回火(Tempering):淬火后的H13模具钢硬度非常高,但同时也非常脆。为了提高其韧性并减少脆性,需要进行回火处理。将淬火后的钢材加热至较低的温度(通常在200°C至600°C之间),保持一定时间后再冷却。通过回火处理,可以调节钢材的硬度和韧性,使其达到理想的性能平衡。

模具热处理过后表面用什么洗白?

在模具热处理完成后,通常需要对表面进行处理以达到特定的要求,比如清洁、除氧化皮、去除残留的油污等。其中,常见的表面处理方法包括酸洗、碱洗、喷砂、电解抛光等。针对模具表面的洗白处理,通常可以采用以下方法:

1. 酸洗:酸洗是一种常用的表面处理方法,可以去除模具表面的氧化皮、锈迹和污垢,使表面变得干净光滑。常用的酸洗液包括硝酸、盐酸、硫酸等。酸洗后,模具表面会呈现出一层光亮的金属表面。

2. 碱洗:碱洗可以中和酸洗后残留的酸性物质,同时去除表面的油污和杂质。碱洗液通常为氢氧化钠(氢氧化钾)溶液,可以有效清洁模具表面。

3. 喷砂:喷砂是一种物理表面处理方法,通过高速喷射砂粒或其他磨料颗粒,去除模具表面的氧化层和污垢,使表面变得粗糙,增加表面粗糙度,有利于涂层附着。

4. 电解抛光:电解抛光是一种电化学表面处理方法,通过在电解液中施加电流,使模具表面金属离子溶解并重新沉积,从而达到抛光和清洁表面的效果。

怎样区分热处理件和没有热处理的工件?

1. 观察外观:经过热处理的工件通常会有一定的表面变化,比如颜色、光泽和纹理等。一些热处理过的工件可能会呈现出深色或彩虹色的表面,这是由于在热处理过程中产生的氧化层。未经热处理的工件则通常保持原始的表面状态。

2. 测量硬度:通过硬度测试可以区分热处理过和未经热处理的工件。热处理后的工件通常会具有更高的硬度,可以使用硬度计进行测试,比如洛氏硬度计或布氏硬度计等。

3. 检查内部组织:通过金相显微镜或其他金相分析方法,可以观察工件的内部组织结构。经过热处理的工件通常会有明显的组织变化,比如晶粒细化、相变等。未经热处理的工件则可能显示出原始的组织结构。

4. 检测残留应力:经过热处理的工件通常会产生一定的残余应力,可以通过残余应力测试方法,如X射线衍射或非破坏性测试等,来检测工件是否经过热处理。

热处理中的过烧是什么意思?

热处理中的过烧是指在金属材料加热过程中,温度超过了所需的热处理温度范围,导致材料表面或内部出现过热现象。过烧可能会对金属材料的性能和结构产生不利影响,包括但不限于以下几个方面:

1. 晶粒粗化:过烧会导致金属晶粒的粗化,破坏原有的晶粒结构,降低材料的强度和韧性。

2. 退火现象:过烧会引起金属材料的退火现象,使材料软化并失去原有的强度和硬度。

3. 损坏表面质量:过烧会导致金属表面出现氧化、变色或氧化层增厚等现象,影响材料的表面质量和外观

4. 形变和裂纹:过烧可能导致金属材料发生形变、变形或裂纹,降低材料的可用性和寿命。

模具淬火裂纹产生的原因及预防措施

产生原因:

1. 冷却速度过快:淬火时冷却速度过快,导致模具内部应力过大,容易引起裂纹产生。

2. 模具材料内部组织不均匀:模具材料内部存在组织不均匀、夹杂物或缺陷等,淬火时易产生应力集中,从而形成裂纹。

3. 淬火工艺不当:淬火温度选择不当、淬火介质选择不当或淬火时间过长等,都可能导致模具淬火裂纹的产生。

预防措施:

1. 合理设计模具结构:在模具设计阶段考虑到淬火裂纹的问题,避免设计过于复杂或结构不合理,减少淬火时的应力集中。

2. 优化淬火工艺:选择合适的淬火温度、淬火介质和淬火时间,控制淬火速度,避免淬火过快或过慢。

3. 模具材料选择:选择合适的模具材料,确保材料内部组织均匀、无夹杂物或缺陷,提高材料的抗裂性能。

4. 预热处理:在淬火前进行适当的预热处理,可以减少模具的内部应力,降低淬火裂纹的风险。

5. 淬火后的回火处理:淬火后立即进行适当的回火处理,可以缓解模具的内部应力,减少裂纹的产生。

模具表面有软点产生原因及预防

产生原因:

1. 模具材料不均匀:模具材料内部存在组织不均匀或夹杂物,造成局部软化现象。

2. 过热或过冷:在模具使用过程中,过高的温度或过低的温度可能导致模具表面局部软化。

3. 腐蚀性介质:模具表面长期接触腐蚀性介质,可能导致表面软化。

4. 过度磨损:模具表面因为长期摩擦或磨损,可能导致局部软化。

预防措施:

1. 选择优质材料:选择质量优良、均匀的模具材料,避免材料内部存在夹杂物或组织不均匀。

2. 控制温度:在模具使用过程中,严格控制温度,避免过热或过冷导致模具表面软化。

3. 避免腐蚀:尽量避免模具长期接触腐蚀性介质,定期清洁和保养模具表面。

4. 减少磨损:采取有效的润滑措施,减少模具表面的摩擦和磨损,延长模具的使用寿命。

模具热处理前组织不佳

可能原因:

1. 材料质量不佳:选择的模具材料质量不好,存在夹杂物、气孔等缺陷。

2. 加工工艺不当:在模具加工过程中,存在切削过度、热处理温度不当等问题,导致组织不佳。

3. 热处理前处理不当:模具在加工或使用过程中,可能受到不当的热处理或应力影响,导致组织不佳。

预防措施:

1. 选择优质材料:选择质量优良、无夹杂物和缺陷的模具材料,确保材料质量稳定。

2. 优化加工工艺:在模具加工过程中,控制切削参数,避免过度切削,确保加工精度和表面质量。

3. 合理热处理:在进行热处理前,对模具进行适当的预处理,如退火、正火等,以改善组织状态。

4. 控制热处理参数:在进行热处理时,严格控制热处理参数,如温度、时间、冷却速度等,确保热处理效果良好。

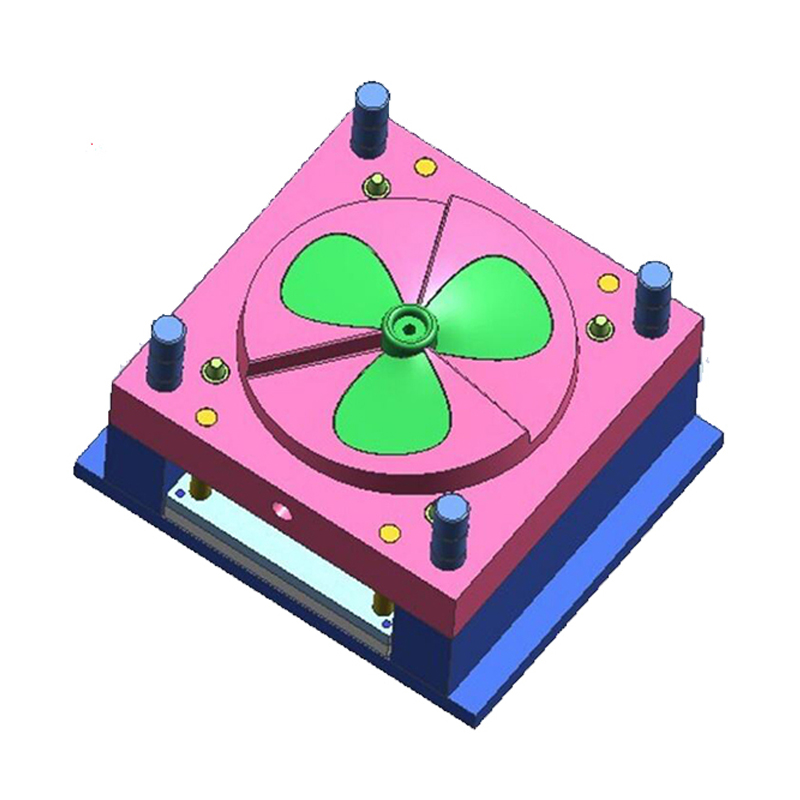

家电注塑成型模具——电风扇叶片模具

家电注塑成型模具——电风扇叶片模具

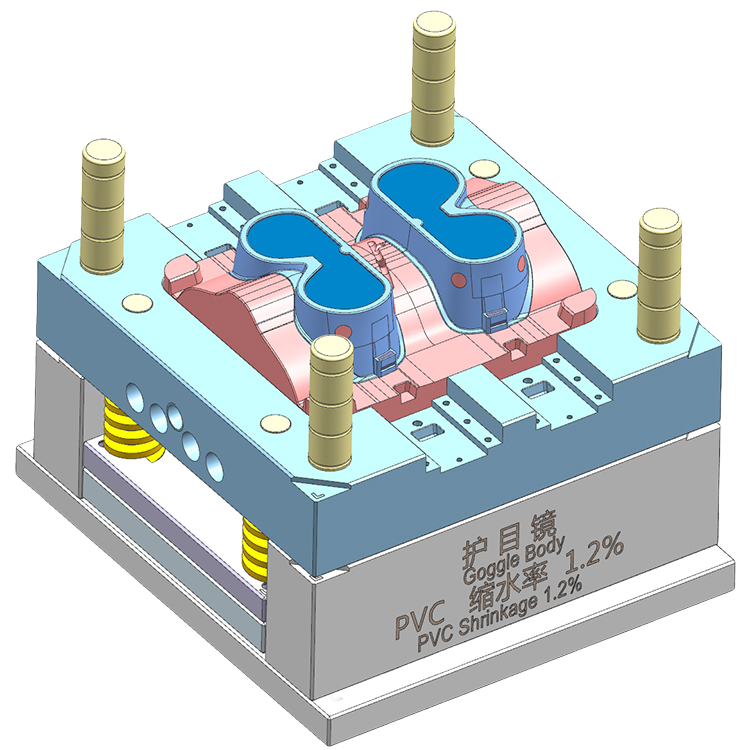

折叠盆模具开模与注塑工艺详解

折叠盆模具开模与注塑工艺详解

泓美公司:高端注塑模具的卓越之选

泓美公司:高端注塑模具的卓越之选

模芯与模仁的区别及其在模具制造中的作用

模芯与模仁的区别及其在模具制造中的作用